詳細說明

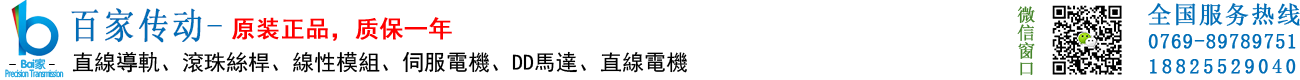

上銀滾珠絲杆型号大全:

轉造級FSV系列:

R08-2.5B1、R10-2.5B1、R10-4B1、R12-4B1、R16-5B1、R20-5C1、R25-5B2、R32-5B2、R32-10B2、R40-10B2、R50-10C2、R63-10C2

轉造級FSW系列:

R08-2.5B1、R10-2.5B1、R10-4B1、R12-4B1、R16-5B1、R20-5C1、R25-5B2、R25-10B1、R32-5B2、R32-10B2、R40-10B2、R50-10C2、R63-10C2

轉造級FSH系列:

R16-16S2、R16-16S4、R20-20S2、R20-20S4、R25-25S2、R25-25S4、 R32-32S2、R32-32S4、R40-40S2、R40-40S4、R50-50S2、R50-50S4

轉造級FSI系列:

R16-5T3、 R20-5T3、R20-5T4、R25-5T3、R25-5T4、R25-10T3、R32-5T3、R32-5T4、R32-5T6、 R32-10T3、R32-10T4、R40-5T4、R40-5T6、R40-10T3、R40-10T4、R50-5T4、R50-5T6、 R50-10T3、R50-10T4、R50-10T6

研磨DFSV系列:

R16-16A2、R20-20A2、R25-25A2、R32-32A2、R40-40A2

研磨0FSW系列:

R16-5B1、 R16-5A1、R20-5B1、R20-5A2、R20-6B1、R25-4B1、R25-4B2、R25-5B1、R25-5A2、R25-5C1、 R25-6A2、R25-6C1、R25-10A1、R28-5B1、R28-5B2、R28-6A2、R32-5B1、R32-5A2、 R32-5C1、R32-6B1、R32-6A2、R32-6C1、R32-8B1、R32-8A2、R32-8C1、R32-10B1、 R32-10A1、R32-12A1、R32-12B1、R36-6B1、R36-6B2、R36-10A1、R36-16B1、R40-5B1、 R40-5B2、R40-6B2、R40-8B1、R40-8C1、R40-10B1、R40-10C1、R40-12B1、R40-16A1、 R45-10B1、R45-12B1、R50-5A2、R50-5A3、R50-6B2、R50-8B1、R50-8B2、R50-10B2、 R50-10C1、R50-12B1、R55-10C1、R55-12B1、R63-8A2、R63-10B2、R63-12B1、R63-16B1、 R63-20A1、R70-10B1、R70-12B1、R36-20C1、R40-20C1、R40-20B2、R45-20C1、R45-20B2、 R45-25C1、R50-20C1、R50-20B2、R50-25C1、R50-30C1、R55-20C1、R55-20B2、R55-25C1、 R55-30C1

研磨FDV系列:

R16-5B1、R16-5B2、R16-5C1、R20-5B1、R20-5B2、 R20-6B1、R20-6C1、R25-5B1、R25-5B2、R25-5C1、R25-6B2、R25-6C1、R25-10B1、 R28-5B1、R28-5B2、R28-6A2、R28-8A2、R28-10B2、R32-5B1、R32-5B2、R32-5C1、 R32-6B1、R32-6B2、R32-6C1、R32-8B1、R32-8B2、R32-8C1、R32-10B1、R32-10B2、 R32-10C1、R32-12A2、R32-12B1、R32-16A2、R36-6B1、R36-6B2、R36-10B2、R40-5B1、 R40-5B2、R40-6B2、R40-8B1、R40-8B2、R40-8C1、R40-10B1、R40-10B2、R40-10C1、 R40-12A2、R40-12B1、R40-12B2、R40-12C1、R40-16A2、R40-16B1、R40-20A1、R45-10B1、 R45-10B2、R45-12B2、R50-5A2、R50-5A3、R50-5B2、R50-6B2、R50-6B3、R50-8B1、 R50-8B2、R50-8B3、R50-10B2、R50-10B3、R50-10C1、R50-12B2、R50-12C1、R55-10C1、 R55-12B2、R63-8A2、R63-8A3、R63-10B2、R63-10B3、R63-12B2、R63-16B2、R63-20B2、 R70-10B2、R70-10B3、R70-12B2、R70-12B3、R80-10B2、R80-10B3、R80-12B2、R80-12B3、 R80-16B2、R80-16B3、R80-20B2、R80-20B3、R100-12B2、R100-12B3、R100-16B2、 R100-16B3、R100-20B2、R100-20B3

研磨FDW系列:

R16-5B2、R16-5B1、 R16-5C1、R20-5B1、R20-5B2、R20-6B1、R20-6C1、R25-5A2、R25-5B1、R25-5B2、R25-5C1、 R25-6B2、R25-6C1、R25-10B1、R28-5B1、R28-5B2、R28-6A2、R28-6B2、R32-4B2、 R32-5B1、R32-5B2、R32-5C1、R32-6B1、R32-6B2、R32-6C1、R32-8A2、R32-8B1、R32-8B2、 R32-8B3、R32-8C1、R32-10A2、R32-10B1、R32-10B2、R32-10C1、R32-12B1、R32-12B2、 R32-12C1、R36-6B1、R36-6B2、R36-12A2、R36-12B1、R36-10B2、R36-12B2、R36-8A2、 R36-8B2、R40-5B1、R40-5B2、R40-6B2、R40-8B1、R40-8B2、R40-8B3、R40-8C1、 R40-10A2、R40-10B1、R40-10B2、R40-10C2、R40-12A2、R40-12B1、R40-12B2、R40-12C1、 R40-16A2、R40-16B1、R40-16B2、R45-10B1、R45-10B2、R45-12B2、R45-16B2、R50-5A2、 R50-5A3、R50-6B2、R50-6B3、R50-8B1、R50-8B2、R50-8B3、R50-10B1、R50-10B2、 R50-10B3、R50-10C1、R50-12B1、R50-12B2、R50-12C1、R50-16B2、R50-20B1、R55-10C1、 R55-12B2、R63-8A2、R63-8A3、R63-10B2、R63-10B3、R63-12B2、R63-16B2、R63-20B2、 R70-10B2、R70-10B3、R70-12B2、R70-12B3、R70-20B3、R80-10B2、R80-10B3、R80-12B2、 R80-12B3、R80-16B2、R80-16B3、R80-20B2、R80-20B3、R100-12B2、R100-12B3、 R100-16B2、R100-16B3、R100-20B2、R100-20B3

研磨FDI系列:

R16-5T3、 R16-5T4、R20-5T3、R20-5T4、R20-6T3、R20-6T4、R25-2.5T5、R25-5T3、R25-5T4、 R25-6T3、R25-6T4、R25-10T3、R28-5T5、R28-10T4、R32-2.5T6、R32-5T3、R32-5T4、 R32-5T6、R32-5.08T4、R32-6T3、R32-6T6、R32-8T3、R32-8T4、R32-10T4、R40-5T4、 R40-5T6、R40-6T4、R40-6T6、R40-8T4、R40-8T6、R40-10T3、R40-10T4、R40-10T5、 R40-12T3、R40-12T4、R45-10T4、R45-12T3、R45-16T3、R50-5T4、R50-5T6、R50-6T4、 R50-6T6、R50-8T4、R50-8T6、R50-10T3、R50-10T4、R50-10T6、R50-12T3、R50-12T4、 R63-6T4、R63-6T6、R63-8T4、R63-8T6、R63-10T6、R63-12T4、R63-12T6、R80-10T4、 R80-10T6、R80-12T4、R80-12T6、R80-16T3、R80-16T4、R80-20T3、R80-20T4、 R100-12T4、R100-12T6、R100-16T4、R100-16T6、R100-20T4

研磨FSV系列:

R16-4B2、 R16-5B1、R16-5B2、R16-5C1、R16-10B1、R20-5B1、R20-5B2、R20-6B1、R20-6C1、 R20-20A1、R25-5B2、R25-5C1、R25-6B2、R25-6C1、R25-8B1、R25-10B1、R25-10B2、 R25-16B1、R25-20B1、R25-25A1、R28-5B1、R28-5B2、R28-6A2、R28-6B2、R32-5B2、 R32-5C1、R32-6B2、R32-6C1、R32-8B2、R32-8C1、R32-10B1、R32-10B2、R32-10C1、 R32-16B1、R32-20B1、R32-25B1、R32-32A1、R36-6B1、R36-6B2、R36-10B2、R40-5B2、 R40-6B2、R40-8B2、R40-8C1、R40-10B1、R40-10C1、R40-12B2、R40-16B2、R40-25B1、 R40-32B1、R40-40A1、R45-10B1、R45-10B2、R45-12B2、R50-5A2、R50-5A3、R50-6B2、 R50-6B3、R50-8B2、R50-8B3、R50-10B2、R50-10B3、R50-10C1、R50-12B1、R50-12B2、 R50-12C1、R50-40A1、R50-50A、R55-10C1、R55-12B2、R55-20B2、R63-8A2、R63-8A3、 R63-10B2、R63-10B3、R63-12B2、R63-16B2、R63-20B2、R63-20B3、R70-10B2、R70-10B3、 R70-12B2、R70-12B3、R80-10B2、R80-10B3、R80-12B2、R80-12B3、R80-16B2、R80-16B3、 R80-20B2、R80-20B3、R100-12B2、R100-12B3、R100-16B2、R100-16B3、R100-20B2、 R100-20B3

研磨FSW系列:

R12-4B1、R12-4C1、R12-5B1、R14-5B1、R15-10A1、 R15-20A1、R16-4B1、R16-5B1、R16-5B2、R16-5C1、R20-5B1、R20-5B2、R20-6B1、 R20-6C1、R25-4B2、R25-5B2、R25-5C1、R25-6B1、R25-6B2、R25-6C1、R25-10B1、 R25-10B2、R25-12B1、R28-5B1、R28-5B2、R28-6A2、R28-12B2、R28-16B1、R32-5B2、 R32-5C1、R32-6B2、R32-6C1、R32-8B2、R32-8C1、R32-10B2、R32-10C1、R32-12A2、 R32-12B2、R32-16A2、R32-16B1、R32-16B2、R32-20A2、R32-20B1、R36-6B1、R36-6B2、 R36-10B2、R36-12B2、R36-16C、R40-5B2、R40-6B2、R40-8B2、R40-8C1、R40-10B2、 R40-10C1、R40-12B1、R40-12B2、R40-16A2、R40-16B1、R45-10B1、R45-10B2、R45-12B2、 R50-5A2、R50-5A3、R50-6B2、R50-6C2、R50-6B3、R50-8B2、R50-8B3、R50-10B2、 R50-10B3、R50-10C1、R50-12B1、R50-12B2、R50-12C1、R50-30A2、R55-10B2、R55-10C1、 R55-12B2、R60-12B2、R63-8A2、R63-8A3、R63-10B2、R63-10B3、R63-12B2、R63-16B2、 R63-20B2、R70-10B2、R70-10B3、R70-12B2、R70-12B3、R80-10B2、R80-10B3、R80-12B2、 R80-12B3、R80-16B2、R80-16B3、R80-20B2、R80-20B3、R100-12B2、R100-12B3、 R100-16B2、R100-16B3、R100-20B2、R100-20B3

研磨FSH系列:

R15-20S1、 R16-16S2、R16-16S4、R16-16S2、R16-16S4、R20-20S2、R20-20S2、R20-20S4、R25-25S2、 R25-25S4、R32-32S2、R32-32S4、R40-40S2、R40-40S4、R50-50S2、R50-50S4

研磨FSI系列:

R8-2.5T3、 R14-2.54T3、R14-4T3、R16-2T3、R16-2.5T4、R16-5T3、R16-5T4、R16-6T4、R20-2T6、 R20-2T4、R20-2.5T5、R20-2.54T6、R20-4T3、R20-5T3、R20-5T4、R20-6T3、R20-6T4、 R20-10T3、R25-2T6、R25-2T4、R25-2T3、R25-2.5T5、R25-4T4、R25-5T3、R25-5T4、 R25-5T5、R25-5T6、R25-6T3、R25-6T4、R25-10T3、R25-10T4、R32-5T3、R32-5T4、 R32-5T6、R32-6T3、R32-6T4、R32-6T6、R32-8T3、R32-8T4、R32-10T3、R32-10T4、 R40-5T4、R40-5T6、R40-5.08T6、R40-6T4、R40-6T6、R40-8T4、R40-8T6、R40-10T3、 R40-10T4、R50-5T4、R50-5T6、R50-6T4、R50-6T6、R50-8T4、R50-8T6、R50-10T3、 R50-10T4、R50-10T6、R50-12T3、R50-12T4、R50-20T4、R63-6T4、R63-6T6、R63-8T4、 R63-8T6、R63-10T4、R63-10T6、R63-12T4、R63-12T6、R80-10T4、R80-10T6、R80-12T4、 R80-12T6、R80-16T3、R80-16T4、R80-20T3、R80-20T4、R100-12T4、R100-12T6、 R100-16T4、R100-16T6、R100-20T4

HIWIN滾珠絲杠(滾珠螺杆)在使用(yòng)上有(yǒu)很(hěn)多(duō)的優點,舉凡高效率、可(kě)逆性、零背隙、高剛性,導程精(jīng)度高及其他(tā)多(duō)項優點,與傳統艾克姆螺杆(ACME)相比較,滾珠絲杠(滾珠螺杆)在螺杆與螺帽間,加入鋼珠。将傳統螺杆的滑動摩擦傳動以鋼珠滾動運動取代。

中(zhōng)文(wén)名(míng)上銀絲杠 優點:高效率、可(kě)逆性、零背隙、高剛性 特征:有(yǒu)助于維持高效率及高精(jīng)度特點零背隙及高剛性

上銀滾珠絲杠特征及應用(yòng):

以大大降低摩擦損耗,有(yǒu)助于維持高效率及高精(jīng)度。下列詳述HIWIN滾珠螺杆的各項特性及優點。

1.高效率及可(kě)逆性

由于滾珠絲杠(滾珠螺杆)螺杆軸及螺帽均是點接觸之滾動運動,所以其效率可(kě)高達90%以上。因此其傳動扭矩僅隻有(yǒu)傳統導螺杆的1/3,滾珠螺杆的機械效率遠(yuǎn)高于傳統導螺杆。

HIWIN滾珠絲杠(滾珠螺杆)在牙型表面采以超精(jīng)密加工(gōng),以降低珠槽與鋼珠間的接觸摩擦,又(yòu)鋼珠與珠槽間為(wèi)點接觸之滾動運動,有(yǒu)低摩擦力及高運轉效率的優

點。故可(kě)降低馬達驅動力要求,進而降低成本。HIWIN以高精(jīng)度測試儀器并依循标準測試步驟以确保滾珠螺杆的效率。

2.零背隙及高剛性

CNC 工(gōng)具(jù)機、IT及半導體(tǐ)設備對于傳動螺杆的要求為(wèi)零背隙、最小(xiǎo)彈性變形(高剛性)及高順暢感,經由我們的特别設計可(kě)以達成此一要求。滾珠絲杠(滾珠螺杆)及 HIWIN直線(xiàn)導軌、HIWIN導軌采用(yòng)施加預壓力,來達到綜欣機台的重現性及全行程的高剛性。但過大的預壓力,會增加操作(zuò)扭矩。如此增加的摩擦扭矩将會 産(chǎn)生熱及降低預期壽命。透過我們特别的設計及制程,提供給您最佳化的滾珠螺杆——零背隙和低熱損失。

3.高導程精(jīng)度

HIWIN滾珠絲杠(滾珠螺杆)精(jīng)度等級依循ISO,JIS和DIN标準制造亦可(kě)依顧客需求生産(chǎn)所需精(jīng)度等級。采用(yòng)精(jīng)密雷射量測儀器來保證滾珠螺杆精(jīng)度并随每支研磨級滾珠螺杆均附上導程精(jīng)度表,予以100%品質(zhì)保證。

4.壽命預測

不 同于傳統導螺杆的壽命取決接觸面之磨耗; HIWIN滾珠絲杠(滾珠螺杆)則取決于材料的疲勞破壞。為(wèi)确保HIWIN滾珠絲杠(滾珠螺杆)在預期壽命之可(kě)靠度,不管設計、材質(zhì)、熱處理(lǐ)及導程等皆采 以最嚴格的專業考量。滾珠絲杠(滾珠螺杆)的預期壽命必須參考設計品質(zhì)及制程等幾項的安(ān)全因子,但最主要以動負荷(C)為(wèi)依據。而影響動負荷的基本因素為(wèi) ——牙型精(jīng)度、材料特性及表面硬度。高品質(zhì)的滾珠絲杠(滾珠螺杆),必須達到在統計學(xué)上的B級壽命(亦即90%螺杆均達到所設計的壽命),有(yǒu)50%的滾珠 螺杆壽命超過設計壽命值的2~4倍。

5.低起動扭矩及順暢度

傳統導螺杆因為(wèi)是金屬與金屬間的面接觸,所以為(wèi)克服起動摩擦力,則 必 須采以較高的起動扭力。然後滾珠絲杠(滾珠螺杆)是由鋼珠滾動接觸,隻須很(hěn)小(xiǎo)的起動扭矩力即可(kě)克服摩擦力。HIWIN采用(yòng)最佳的牙型設計系數(形狀系數) 及專業制造技(jì )術達成最佳真實牙型。且HIWIN導軌使用(yòng)牙型測量設備,來監測每一制程中(zhōng)的牙型。如此可(kě)确保符合設定之扭力範圍。HIWIN直線(xiàn)導軌亦使用(yòng) 電(diàn)腦量測,以精(jīng)确量測出滾珠絲杠(滾珠螺杆)的摩擦扭矩。

6.靜音

高品質(zhì)機械設備于快速進給及重負荷操作(zuò)下,依然必須要求低噪音。HIWIN嚴格控管循環系統及牙型設計,組裝(zhuāng)技(jì )術,HIWIN滾珠絲杠的銷售及服務(wù)熱線(xiàn)是:0769-89789751,并嚴密檢測表面精(jīng)密加工(gōng)及尺寸,以達到低噪音的目标。

7.短交期

HIWIN以最快速的制程安(ān)排及庫存滾珠絲杠(滾珠螺杆)以達到短交期的目标。

8.優于氣、液壓制動器的優點

若制動器中(zhōng)采用(yòng)滾珠絲杠(滾珠螺杆)取代傳統的氣壓或液壓驅動可(kě)得到許多(duō)的優點如:不會滲漏,不須過濾,省能(néng)源及重現性高。

上銀滾珠絲杆适用(yòng)範圍:

1.精(jīng)密工(gōng)具(jù)機:銑床,磨床,刀(dāo)具(jù)磨床,齒輪加工(gōng)機,鑽床,刨床,車(chē)銑複合機。

2.産(chǎn)業機械:印刷機,造紙機,自動化機械,紡織機,繪圖機,射出成型機,專用(yòng)機。

3.電(diàn)子機械:量測儀器,X-Y平台,醫(yī)學(xué)設備,工(gōng)廠自動化設備,PCB鑽孔機,IC封裝(zhuāng)機,半導體(tǐ)設備,工(gōng)廠自動化設備等。

4.輸送機械:RobortStage,材料搬送設備,核能(néng)反映器,高度制動器等。

5.航太工(gōng)業:飛機襟翼,機場負載設備,尾翼制動器等。

6.其他(tā):如天線(xiàn)使用(yòng)的制動器,閥門開關裝(zhuāng)置,太陽能(néng)闆伸縮機構,電(diàn)子顯微鏡對焦機構等。

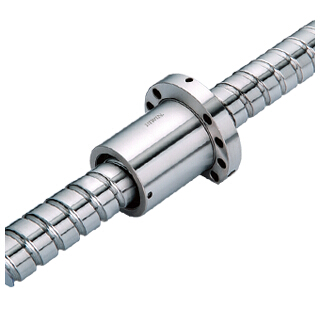

HIWIN 滾珠絲杠是工(gōng)具(jù)機和精(jīng)密機械上最常使用(yòng)的傳動元件,兼具(jù)高精(jīng)度、可(kě)逆性和高效率的特點。而上銀科(kē)技(jì )HIWIN滾珠絲杠除擁有(yǒu)以上性能(néng)外,更具(jù)備高效率及可(kě) 逆性、零背隙及高剛性、可(kě)預測的長(cháng)壽命、高導程精(jīng)度、超靜音、短交期、低起動扭矩及高順暢。另外,HIWIN直線(xiàn)導軌則擁有(yǒu)高剛性、高負荷、高精(jīng)度的特 性,滑塊設有(yǒu)保持器,可(kě)防止鋼珠脫落,精(jīng)度許可(kě)下具(jù)互換性,安(ān)裝(zhuāng)簡便。目前,上銀科(kē)技(jì )的産(chǎn)品廣泛應用(yòng)于數控機床和木(mù)工(gōng)機械、搬運、輸送機械、精(jīng)密測量儀 器、産(chǎn)業自動化機械、電(diàn)子半導體(tǐ)機械、機械手臂、包裝(zhuāng)機械等行業。

1.上銀精(jīng)密研磨級滾珠絲杆特性:螺紋經研磨加工(gōng),具(jù)高定位精(jīng)度,使用(yòng)壽命長(cháng),零背隙,無阻滞滑移現象,極低摩擦阻力及極小(xiǎo)移動距離;用(yòng)途:适用(yòng)于各種工(gōng)具(jù)機、超精(jīng)密機械。

2.上銀轉造級滾珠絲杆特性:一般定位精(jīng)度,使用(yòng)壽命長(cháng),容許些許遊隙,容許些許阻滞滑移現象,低摩擦阻力、價格低、交期短,尺寸齊全;用(yòng)途:一般産(chǎn)業機械、自動化機械

3.上銀端蓋式滾珠絲杆特性:高進給,高剛性,低噪音;用(yòng)途:高位移,大負荷的環境,快速搬運系統。

4.上銀高速化滾珠絲杆特性:高速進給、高定位精(jīng)度、高剛性、高DN值、中(zhōng)空螺杆。用(yòng)途:一般工(gōng)具(jù)機快速進給。

5.上銀高負荷滾珠絲杆特性:高負荷,高加減速度,高耐久性,E1(自潤式)設計;用(yòng)途:全電(diàn)式射出成型機,半導體(tǐ)制造裝(zhuāng)置,高負荷制動器。

6.上銀螺帽旋轉式(R1系列)滾珠絲杆特性:體(tǐ)積小(xiǎo),精(jīng)度高,低噪音,高進給 ;用(yòng)途:半導體(tǐ)機械,産(chǎn)業機器人,搬送裝(zhuāng)置。

7.上銀自潤式(E1系列)滾珠絲杆特性:免供油設備,油量适當,符合環保概念;用(yòng)途:機械空間限制無法配置供油系統,不能(néng)有(yǒu)油污的環境。

東莞百家大量供應台灣上銀滾珠絲杆,品質(zhì)保障,原裝(zhuāng)産(chǎn)品,價格實惠,備有(yǒu)現貨,可(kě)以來圖紙加工(gōng),歡迎緻電(diàn)13556758083/QQ:919817969咨詢。

上 銀重負荷滾珠絲杆重負荷與一般之标準品比較,其額定負荷大幅提升約2~3倍以上,可(kě)承受較大的軸向負荷與高加減速之特性。重負荷短行程之滾珠螺杆,使用(yòng)于 全電(diàn)式射出成形機,其潤滑位置的配置極為(wèi)重要,HIWIN對此有(yǒu)特别設計。精(jīng)度精(jīng)密等級以JIS C5和JIS C7級為(wèi)主。高速耐久性加強滾珠循環部位的強度設計,可(kě)延長(cháng)在高加減速進給上之使用(yòng)壽命。可(kě)搭配HIWIN E1系列(自潤式)之設計。HIWIN源自Hi-Tech Winner的縮寫,用(yòng)意是With us, you are a hi-tech winner。意即客戶使用(yòng)HIWIN的線(xiàn)性傳動産(chǎn)品而創新(xīn)價值、增強競争力,成為(wèi)市場赢家;當然也有(yǒu)自我期許成為(wèi)創新(xīn)科(kē)技(jì )的赢家。 HIWIN在中(zhōng)國(guó)、美國(guó)、日本及歐體(tǐ)等具(jù)有(yǒu)工(gōng)業基礎的34個國(guó)家,完成商(shāng)标注冊登記,并且持續推廣運用(yòng),如今HIWIN已是世界知名(míng)品牌之一。

HIWIN絲杠副作(zuò)為(wèi)數控機床的進給傳動鏈,其裝(zhuāng)配形式和精(jīng)度決定了數控機床的定位精(jīng)度,也影響着進給軸插補運行的平穩性。

HIWIN絲杠副安(ān)裝(zhuāng)形式及受力

1、一端固定,一端自由

絲 杠一端固定,另一端自由。固定端軸承同時承受軸向力和徑向力,這種支承方式用(yòng)于行程小(xiǎo)的短絲杠或者用(yòng)于全閉環的機床,因為(wèi)這種結構的機械定位精(jīng)度是最不可(kě) 靠的,特别是對于長(cháng)徑比大的絲杠(滾珠絲杠相對細長(cháng)),熱變性是很(hěn)明顯的,1.5m長(cháng)的絲杠在冷、熱的不同環境下變化0.05~0.10mm是很(hěn)正常的。 但是由于他(tā)的結構簡單,安(ān)裝(zhuāng)調試方便,許多(duō)高精(jīng)度機床仍然采用(yòng)這種結構,但是必須加裝(zhuāng)光栅,采用(yòng)全閉環反饋。

2、一端固定,另一端支承

HIWIN 滾珠絲杠一端固定,另一端支承。固定端同時承受軸向力和徑向力;支承端隻承受徑向力,而且能(néng)作(zuò)微量的軸向浮動,可(kě)以減少或避免因絲杠自重而出現的彎曲,同 時絲杠熱變形可(kě)以自由的向一端伸長(cháng)。這種結構使用(yòng)最廣泛,目前國(guó)内中(zhōng)小(xiǎo)型數控車(chē)床、立式加工(gōng)中(zhōng)心等均采用(yòng)這種結構。

3、兩端固定

HIWIN絲杠及HIWIN導軌、HIWIN直線(xiàn)導軌兩端均固定。固定端軸承都可(kě)以同時承受軸向力,這種支承方式,可(kě)以對絲杠施加适當的預緊力,提高絲杠支承剛度,可(kě)以部分(fēn)補償絲杠的熱變形。

對 于大型機床、重型機床以及高精(jīng)度镗銑床常采用(yòng)此種方案。HIWIN代理(lǐ)-東莞百家,這種絲杠的調整比較繁瑣,如果兩端的預緊力過大,将會導緻絲杠最終的行 程比設計行程要長(cháng),螺距也要比設計螺距大。HIWIN絲杠的如果兩端鎖母的預緊力不夠,會導緻相反的結果,并容易引起機床震動,精(jīng)度降低。所以,這類絲杠 在拆裝(zhuāng)時一定要按照原廠商(shāng)說明書調整,或借助儀器(雙頻激光測量儀)調整。

2排列命名(míng)編輯首先我們了解典型的進給軸傳動鏈,最終支撐滾珠絲杠的是近端支承軸承和遠(yuǎn)端支承軸承,這兩組軸承通過相互的作(zuò)用(yòng),将軸向力頂住,也就是絲杠軸成巧妙地運用(yòng)了“角接觸軸承”即可(kě)以承受徑向力,又(yòu)可(kě)以承受軸向力的雙向受力特點。

當軸承内擋圈和外擋圈受到一組相反方向的作(zuò)用(yòng)力時,軸承鋼珠承受着一對互為(wèi)相反的作(zuò)用(yòng)力,從靜力學(xué)的角度上看,當物(wù)體(tǐ)靜止時,這一對作(zuò)用(yòng)力大小(xiǎo)相等,方向相反。

HIWIN集團-百家傳動科(kē)技(jì )作(zuò)為(wèi)機床絲杠傳動,來自工(gōng)作(zuò)台的軸向力是作(zuò)用(yòng)在軸承的内圈上,如果我們約束絲杠不竄動,隻要在軸承外圈上作(zuò)用(yòng)一個方向相反、大小(xiǎo)相等的力即可(kě),這樣軸向受力是平衡的。又(yòu)由于内、外圈之間是滾動摩擦,因而保證了絲杠靈活的轉動。

對 于數控機床絲杠傳動,需要根據不同的情況控制軸承的遊隙(鋼珠與内外環之間的間隙),對于低速大轉矩的傳動,需要這一遊隙是過盈的,即要使鋼珠在滾到内受 擠壓變形,從配合角度講,間隙是負值。而對于高速小(xiǎo)一點的負載,則需要遊隙大一點,預留出高速運行後鋼珠和内圈的熱膨脹系數。

HIWIN絲杠的約束是通過近端軸承及遠(yuǎn)端軸承的軸向和徑向約束來完成,不同安(ān)裝(zhuāng)形式下的絲杠受力情況以及滾珠絲杠軸承安(ān)裝(zhuāng)形式,對于今後日常維護,特别是傳動鏈的精(jīng)度調整有(yǒu)所幫助。

上銀軋制滾珠絲杆/上銀研磨滾珠絲杠:

型号:R16-5T3-FSI

直徑:16mm 導程:5mm

精(jīng)度:C7級 (0.05mm) C5級(0.018mm)

上銀滾珠絲杠是采用(yòng)歌德(dé)式(Gothic arch)溝槽形狀、軸向間隙可(kě)調整得很(hěn)小(xiǎo),也能(néng)輕便地傳動。若加入适當的預緊載荷,消除軸向間隙,可(kě)使絲杆具(jù)有(yǒu)更佳的剛性,在承載時減少滾珠和螺母、絲 杆間的彈性變形,達到更高的精(jīng)度。高耐用(yòng)性鋼球滾動接觸處均經硬化(HRC58~63)處理(lǐ),并經精(jīng)密磨削,循環體(tǐ)系過程純屬滾動,相對對磨損甚微,故具(jù) 有(yǒu)較高的使用(yòng)壽命和精(jīng)度保持性。

HIWIN精(jīng)确控管製程,不管是研磨級或轉造級皆嚴守精(jīng)确牙型設計。嚴謹的熱處理(lǐ)製程以确保滾珠螺桿的 硬 度及耐磨性能(néng),上述的製程式控制管理(lǐ)皆為達到高負荷及長(cháng)壽命之要求。HIWIN滾珠絲杆在使用(yòng)上有(yǒu)很(hěn)多(duō)的優點,舉凡高效率、可(kě)逆性、零背隙、高剛性,導程 精(jīng)度高及其他(tā)多(duō)項優點,與傳統艾克姆螺桿(ACME)相比較,滾珠絲杆在絲杆與螺帽間,加入鋼珠。将傳統螺桿的滑動磨擦傳動以鋼珠滾動運動取代。以大大降 低磨擦損耗,有(yǒu)助於維持高效率及高精(jīng)度。上銀滾珠絲杠可(kě)按客戶要求裁切,按要求加工(gōng)。

HIWIN滾珠螺杆的選用(yòng)與安(ān)裝(zhuāng) :

(1) 滾珠螺杆必須保持徹底的清潔并且用(yòng)防鏽油作(zuò)好防護,應特别注意不可(kě)使尖 銳物(wù)或刀(dāo)具(jù)撞擊牙型表面及不可(kě)讓任何鐵屑進入螺帽内部;而且組裝(zhuāng)軸端外徑亦不可(kě)碰撞擦傷。

(2) 選擇精(jīng)度等級适用(yòng)的滾珠螺杆請參考表1.5,依組裝(zhuāng)标準程序安(ān)裝(zhuāng),換言之,使在CNC工(gōng)具(jù)機上的精(jīng)密研磨級滾珠螺杆,必須精(jīng)确的校正及選用(yòng)合适的精(jīng)密軸承 組合。轉造級滾珠螺杆适用(yòng)于精(jīng)度較不高的場合,如包裝(zhuāng)機械…等,即可(kě)選用(yòng)精(jīng)度較不高的支撐軸承組合。特别重要是,避免軸承支撐座與螺帽的偏心,造成負荷的 不均,不均勻負載含徑向力及扭矩,皆可(kě)能(néng)造成故障及壽命減低。

(3) 為(wèi)使滾珠螺杆達到最高壽限,HIWIN建議您使用(yòng)含有(yǒu)潤滑劑之軸承用(yòng)油,但油中(zhōng)含石墨及二硫化钼(MoS2)除外,油脂必須保持填注于鋼珠及珠槽上。油浴式或滴油式給油法皆可(kě),但以直接給油到螺帽内為(wèi)佳。

(4) 特别注意,當安(ān)裝(zhuāng)滾珠螺杆于機械上,請勿敲打螺帽或彎管,同時不可(kě)讓螺 帽與螺杆分(fēn)離或過行程‐螺帽部份行程離開螺杆,若是如此會造成鋼珠脫離珠槽。

(5) 選擇合适的軸端支撐軸承組合,在CNC工(gōng)具(jù)機上,建議采用(yòng)斜角軸承(斜角: 60°)。

(6) 在螺杆兩端應該安(ān)裝(zhuāng)防撞器或不出牙設計以避免螺帽過行程,導緻螺杆的破壞。

(7) 滾珠螺杆建議使用(yòng)伸縮式之保護套來保護,以避免受到環境中(zhōng)塵埃或鐵屑的污染。若有(yǒu)碎屑或異物(wù)進入螺帽内,則會造成螺杆隻剩十分(fēn)之一壽命。采以伸縮式須要在法蘭上加螺紋孔以固定之,此項特殊之需求,請告知HIWIN。

(8) 若您選用(yòng)内循環或端蓋式循環的滾珠螺杆,則其一端螺紋必須出牙且肩部最大尺寸,必須小(xiǎo)于根徑0.5~1.0mm,若要求肩部尺寸大于根徑亦可(kě),但将有(yǒu)螺紋線(xiàn)留于肩部上便于螺帽裝(zhuāng)入。

(9) 滾珠螺杆熱處理(lǐ)時于靠近肩部加工(gōng)的螺紋牙部份有(yǒu)10~20mm長(cháng)度須保持軟化,以便于加工(gōng)肩部。此區(qū)域會标示記号于HIWIN圖面上,如有(yǒu)特殊之要求請與HIWIN聯系。

(10) 過大的預壓力将造成摩擦扭矩的大增及溫升效應而使得預期壽命的減短。但太低的預壓力,會使得滾珠螺杆剛性不足及增加失步(lost motion)的可(kě)能(néng)性。于CNC工(gōng)具(jù)機的使用(yòng)上,HIWIN建議您,以不超過8%動負荷為(wèi)預壓力的最大值;于自動化X‐Y平台機構以不超過5%動負荷為(wèi) 預壓力的最大值。

(11) 當您需要與螺杆軸分(fēn)離并再組合時,必須透過一個外徑小(xiǎo)于螺杆根徑0.2~ 0.4 mm的管子,參考公(gōng)式M37接于螺杆出牙的一端,将螺帽旋出,套内管中(zhōng)參照書本。

(12) 圖1.10表示軸端承靠面的逃槽;軸端支撐軸承必須有(yǒu)一倒角才能(néng)正确的定位,同時維持适當的直度,HIWIN建議您采用(yòng)DIN 509的逃槽尺寸。

上銀滾珠絲杆加工(gōng)工(gōng)藝過程應考慮以下幾點:

(1) 精(jīng)密加工(gōng)對外圓和螺紋可(kě)分(fēn)多(duō)次加工(gōng),逐步減少切削量,從而逐步減少切削力和内應力,減少加工(gōng)誤差,提高加工(gōng)精(jīng)度。

(2) 每次時效處理(lǐ)後都要重新(xīn)打中(zhōng)心孔或修磨中(zhōng)心孔,以修止時效處理(lǐ)時産(chǎn)生的變形;并除去氧化皮等,使加工(gōng)有(yǒu)可(kě)靠而精(jīng)确的定位基面。

(3 每次加工(gōng)螺紋前,先加二L絲杠外圓(切削量很(hěn)小(xiǎo)),然後以絲杠外圓和兩端中(zhōng)心孔作(zuò)為(wèi)定位基面加丁:螺紋,逐步提高螺紋加工(gōng)精(jīng)度。

(4) 每次時效處理(lǐ)後都要重新(xīn)打中(zhōng)心孔或修磨中(zhōng)心孔,以修止時效處理(lǐ)時産(chǎn)生的變形;并除去氧化皮等,使加工(gōng)有(yǒu)可(kě)靠而精(jīng)确的定位基面。

(5)、基面的選擇

由 于熱處理(lǐ)使絲杠産(chǎn)生變形,而義不允許有(yǒu)冷直法校直,必須用(yòng)切削方法糾止。如果仍采用(yòng)原來的中(zhōng)心孔就會使加工(gōng)餘量過大。另外,中(zhōng)心孔本身也會有(yǒu)變形,因此對 于不淬硬絲杠采用(yòng)切去原中(zhōng)心孔,重新(xīn)打中(zhōng)心孔(最後一次修正中(zhōng)心孔工(gōng)序除外)的方法。在重新(xīn)打中(zhōng)心孔之前,找出絲杠徑向圓跳動量為(wèi)最大的圓跳動量的一半的 兩點,而後用(yòng)中(zhōng)心支架支撐在這兩點上并按外圓找正,切去原米的中(zhōng)心孔,重新(xīn)打中(zhōng)心孔,這樣就可(kě)使總加工(gōng)餘量減少很(hěn)多(duō)。對于淬硬絲杠隻能(néng)采用(yòng)每次研磨中(zhōng)心孔 的方法進行修正。

(6)、絲杠的熱處理(lǐ)

首先要求對毛坯進行熱處理(lǐ),由于精(jīng)密級和一普通級兩類絲杠用(yòng)料不同,它們的熱處理(lǐ)方式也就不同。毛坯的熱處理(lǐ)要求:(1)消除毛坯制造産(chǎn)生的内應力;(2)控制硬度以适應機械加.工(gōng)的切削性能(néng),一般切削硬度控制在HBS140~248之間為(wèi)宜。

上銀滾珠絲杆都用(yòng)在那些機械上:

1、鑽床滾珠絲杆

鑽 床指主要用(yòng)鑽頭在工(gōng)件上加工(gōng)孔的機床。通常鑽頭旋轉為(wèi)主運動,鑽頭軸向移動為(wèi)進給運動。鑽床結構簡單,加工(gōng)精(jīng)度相對較低,可(kě)鑽通孔、盲孔,更換特殊刀(dāo)具(jù), 可(kě)擴、锪孔,鉸孔或進行攻絲等加工(gōng)。加工(gōng)過程中(zhōng)工(gōng)件不動,讓刀(dāo)具(jù)移動,将刀(dāo)具(jù)中(zhōng)心對正孔中(zhōng)心,并使刀(dāo)具(jù)轉動(主運動)。鑽床的特點是工(gōng)件固定不動,刀(dāo)具(jù)做 旋轉運動。

2、紡織機械滾珠絲杆

把天然纖維或化學(xué)纖維加工(gōng)成為(wèi)紡織品所需要的各種機械設備。廣義的紡織機械還包括生産(chǎn)化學(xué)纖維的化工(gōng)機械。紡織機械是紡織工(gōng)業的生産(chǎn)手段和物(wù)質(zhì)基礎,其技(jì )術水平、質(zhì)量和制造成本,直接關系到紡織工(gōng)業的發展。

3、雕刻機滾珠絲杆

雕刻從加工(gōng)原理(lǐ)上講是一種鑽銑組合加工(gōng),雕刻機多(duō)種數據輸入模式根據需要遊刃有(yǒu)餘。電(diàn)腦雕刻機有(yǒu)激光雕刻和機械雕刻兩類,這兩類都有(yǒu)大功率和小(xiǎo)功率之分(fēn)。

4、龍門銑床滾珠絲杆

具(jù) 有(yǒu)門式框架和卧式長(cháng)床身的銑床。龍門銑床加工(gōng)精(jīng)度和生産(chǎn)率均較高,适合在成批和大量生産(chǎn)中(zhōng)加工(gōng)大型工(gōng)件的平面和斜面。數控龍門銑 床還可(kě)加工(gōng)空間曲面和一些特型零件。龍門銑床由立柱和頂梁構成門式框架。橫梁可(kě)沿兩立柱導軌作(zuò)升降運動。橫梁上有(yǒu)1~2個帶垂直主軸的銑頭,可(kě)沿橫梁導軌 作(zuò)橫向運動。兩立柱上還可(kě)分(fēn)别安(ān)裝(zhuāng)一個帶有(yǒu)水平主軸的銑頭,它可(kě)沿立柱導軌作(zuò)升降運動。這些銑頭可(kě)同時加工(gōng)幾個表面。每個銑頭都具(jù)有(yǒu)單獨的電(diàn)動機(功率最 大可(kě)達 150千瓦)、變速機構、操縱機構和主軸部件等。

5、慢走絲滾珠絲杆

慢走絲是電(diàn)火花(huā)線(xiàn)切割的一種英文(wén)簡寫是(WEDM-LS 是 利用(yòng)連續移動的細金屬絲(稱為(wèi)電(diàn)極絲)作(zuò)電(diàn)極,對工(gōng)件進行脈沖火花(huā)放電(diàn)蝕除金屬、切割成型。它主要用(yòng)于加工(gōng)各種形狀複雜和精(jīng)密細小(xiǎo)的工(gōng)件,根據電(diàn)極絲的材 料不同(一種是钼絲,一種是銅絲),電(diàn)火花(huā)線(xiàn)切割機床通常分(fēn)為(wèi)兩類:一類是慢走絲(電(diàn)極絲是銅絲)電(diàn)極絲作(zuò)低速單向運動,一般走絲速度低于0.2m/s, 精(jīng)度達0.001mm級,表面質(zhì)量也接近磨削水平。電(diàn)極絲放電(diàn)後不再使用(yòng),工(gōng)作(zuò)平穩、均勻、抖動小(xiǎo)、加工(gōng)質(zhì)量較好。而且采用(yòng)先進的電(diàn)源技(jì )術,實現了高速加 工(gōng),最大生産(chǎn)率可(kě)達350mm2/min。

6、注塑機滾珠絲杆

注塑機又(yòu)名(míng)注射成型機或注射機。它是将熱塑性塑料或熱固性料利用(yòng)塑料成型模具(jù)制成各種形狀的塑料制品的主要成型設備。分(fēn)為(wèi)立式、卧式、全電(diàn)式。注塑機能(néng)加熱塑料,對熔融塑料施加高壓,使其射出而充滿模具(jù)型腔。

7、鋸床滾珠絲杆

鋸 床以圓鋸片、鋸帶或鋸條等為(wèi)刀(dāo)具(jù),鋸切金屬圓料、方料、管料和型材等的機床。鋸床的加工(gōng)精(jīng)度一般都不很(hěn)高,多(duō)用(yòng)于備料車(chē)間切斷各種棒料、管料等型材。由主 動輪和從動輪帶動鋸條運轉,鋸條斷料方向由導軌控制架控制。通過調整自轉軸承将帶鋸條調正調直經過掃削器将鋸削掃掉。由液壓油缸活塞杆支撐導軌控制架下落 進鋸斷料,帶鋸床上裝(zhuāng)有(yǒu)手動或液壓油缸夾料鎖緊機構,以及液壓操作(zuò)閥開關等!

8、磨床滾珠絲杆

磨床是利用(yòng)磨具(jù)對工(gōng)件表面進行磨削加工(gōng)的機床。 大多(duō)數的磨床是使用(yòng)高速旋轉的砂輪進行磨削加工(gōng),少數的是使用(yòng)油石、砂帶等其他(tā)磨具(jù)和遊離磨料進行加工(gōng),如珩磨機、超精(jīng)加工(gōng)機床、砂帶磨床、研磨機和抛光機等。

9、插床滾珠絲杆

插床定義:用(yòng)插刀(dāo)加工(gōng)工(gōng)件表面的機床。加工(gōng)時,插刀(dāo)往複運動為(wèi)主運動,工(gōng)件的間歇移動或間歇轉動為(wèi)進給運動。應用(yòng)學(xué)科(kē):機械工(gōng)程(一級學(xué)科(kē));切削加工(gōng)工(gōng)藝與設備(二級學(xué)科(kē));金屬切削機床-各種金屬切削機床(三級學(xué)科(kē))。

10、步進電(diàn)機滾珠絲杆

步 進電(diàn)機是将電(diàn)脈沖信号轉變為(wèi)角位移或線(xiàn)位移的開環控制元步進電(diàn)機件。在非超載的情況下,電(diàn)機的轉速、停止的位置隻取決于脈沖信号的頻率和脈沖數,而不受負 載變化的影響,當步進驅動器接收到一個脈沖信号,它就驅動步進電(diàn)機按設定的方向轉動一個固定的角度,稱為(wèi)“步距角”,它的旋轉是以固定的角度一步一步運行 的。可(kě)以通過控制脈沖個數來控制角位移量,從而達到準确定位的目的;同時可(kě)以通過控制脈沖頻率來控制電(diàn)機轉動的速度和加速度,從而達到調速的目的。

11、火花(huā)機滾珠絲杆

火 花(huā)機(簡稱EDM,全稱Electrical Discharge Machining)是一種機械加工(gōng)設備,主要用(yòng)于電(diàn)火花(huā)加工(gōng)。廣泛應用(yòng)在各種金屬模具(jù)、機械設備的制造中(zhōng)。它是利用(yòng)浸在工(gōng)作(zuò)液中(zhōng)的兩極間脈沖放電(diàn)時産(chǎn)生 的電(diàn)蝕作(zuò)用(yòng)蝕除導電(diàn)材料的特種加工(gōng)方法,又(yòu)稱放電(diàn)加工(gōng)或電(diàn)蝕加工(gōng)。

12、線(xiàn)切割滾珠絲杆

電(diàn)火花(huā)線(xiàn)切割簡稱線(xiàn)切割。它是在電(diàn)火花(huā)穿孔、成形加工(gōng)的基礎上發展起來的。它不僅使電(diàn)火花(huā)加工(gōng)的應用(yòng)得到了發展,而且某些方面已取代了電(diàn)火花(huā)穿孔、成形加工(gōng)。如今,線(xiàn)切割機床已占電(diàn)火花(huā)機床的大半。

13、剪闆機滾珠絲杆

剪 闆機是借于運動的上刀(dāo)片和固定的下刀(dāo)片,采用(yòng)合理(lǐ)的刀(dāo)片間隙,對各種厚度的金屬闆材施加剪切力,使闆材按所需要的尺寸斷裂分(fēn)離。剪闆機可(kě)分(fēn)為(wèi):腳踏式(人 力)、機械剪闆機式、液壓擺式剪闆機等。剪闆機常用(yòng)來剪裁直線(xiàn)邊緣的闆料毛坯。剪切工(gōng)藝應能(néng)保證被剪闆料剪切表面的直線(xiàn)性和平行度要求,并盡量減少闆材扭 曲,以獲得高質(zhì)量的工(gōng)件。

14、數控機床滾珠絲杆

數控機床是數字控制機床(Computer numerical control machine tools)的簡稱,是一種裝(zhuāng)有(yǒu)程序控制系統的自動化機床。該控制系統能(néng)夠邏輯地處理(lǐ)具(jù)有(yǒu)控制編碼或其他(tā)符号指令規定的程序,并将其譯碼,從而使機床動作(zuò) 數控折彎機并加工(gōng)零件。

15、車(chē)床滾珠絲杆

車(chē)床又(yòu)稱機床,主要用(yòng)于加工(gōng)軸、盤、套和其他(tā)具(jù)有(yǒu)回轉表面的工(gōng)件,以圓柱體(tǐ)為(wèi)主,是機械制造和修配工(gōng)廠中(zhōng)使用(yòng)最廣的一類機床。銑床滾珠絲杆和鑽床滾珠絲杆等旋轉加工(gōng)的機械都是從車(chē)床引伸出來的。也有(yǒu)人叫旋床。

16、貼片機滾珠絲杆

貼片機:又(yòu)稱“貼裝(zhuāng)機”“表面貼裝(zhuāng)系統”(Surface Mount System),在生産(chǎn)線(xiàn)中(zhōng),它配置在點膠機或絲網印刷機之後,是通過移動貼裝(zhuāng)頭把表面貼裝(zhuāng)元器件準确地放置PCB焊盤上的一種設備。分(fēn)為(wèi)手動和全自動兩種。

17、機床滾珠絲杆

機床是将金屬毛坯加工(gōng)成機器零件的機器,它是制造機器的機器,所以又(yòu)稱為(wèi)”工(gōng)作(zuò)母機”或”工(gōng)具(jù)機”,習慣上簡稱機床。

18、印刷機滾珠絲杆

印 刷文(wén)字和圖像的機器。現代印刷機一般由裝(zhuāng)版、塗墨、壓印、輸紙(包括折疊)等機構組成。它的工(gōng)作(zuò)原理(lǐ)是:先将要印刷的文(wén)字和圖像制成印版,裝(zhuāng)在印刷機上, 然後由人工(gōng)或印刷機把墨塗敷于印版上有(yǒu)文(wén)字和圖像的地方,再直接或間接地轉印到紙或其他(tā)承印物(wù)(如紡織品、金屬闆、塑膠、皮革、木(mù)闆、玻璃和陶瓷)上,從 而複制出與印版相同的印刷品。印刷機的發明和發展,對于人類文(wén)明和文(wén)化的傳播具(jù)有(yǒu)重要作(zuò)用(yòng)。

19、木(mù)工(gōng)機械滾珠絲杆

木(mù)工(gōng)機械是指在木(mù)材加工(gōng)工(gōng)藝中(zhōng),将木(mù)材加工(gōng)的半成品加工(gōng)成為(wèi)木(mù)制品的一類機床。家具(jù)機械是木(mù)工(gōng)機械的重要組成部分(fēn)。

相關标簽:上銀導軌 上銀直線(xiàn)導軌 Hiwin導軌 Hiwin直線(xiàn)導軌 上銀導軌官網 台灣上銀導軌 台灣上銀直線(xiàn)導軌 上銀模組 上銀KK模組 上銀導軌代理(lǐ)

上一篇:台灣上銀滾珠絲杆R16-5B2

下一篇:台灣上銀滾珠絲杆R16-4B2